Automatisches

Kommissionierung im großen Stil.

Die Aufgabe – Automatisches Lager

Fördern

Lagern

Handling

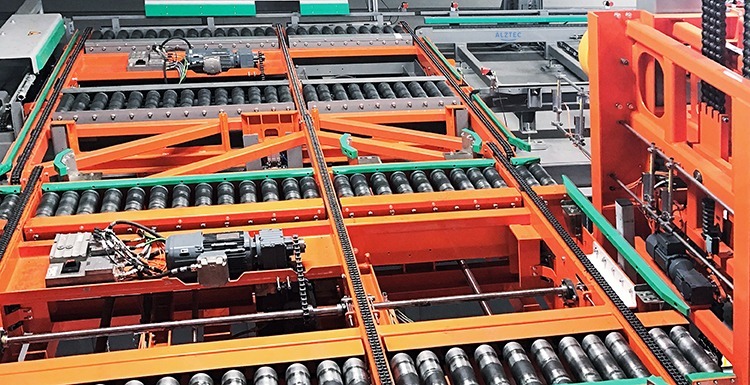

In einem Automobilwerk werden Kunststoffteile lackiert und anschließend für die Weiterverarbeitung vorbereitet. Dazu soll ein automatisches Lager eingerichtet werden, das über 600 verschiedene Kunststoffteile aus sortenreinen Behältern verwaltet. Diese Teile müssen in einer vorgegebenen Reihenfolge in Kommissionier-Behältern bereitgestellt werden, während gleichzeitig möglichst viele Behälter – sowohl sortenreine als auch leere und volle Kommissionier-Behälter – effizient verwaltet werden.

Durch den Einsatz eines automatisierten Lagersystems soll die Lagerkapazität optimal genutzt und der Materialfluss verbessert werden. Zudem ermöglicht die Automatisierung eine präzise Steuerung der Ein- und Auslagerungen, reduziert manuelle Fehler und gewährleistet eine hohe Prozesssicherheit im Automatischen Lager. So wird sichergestellt, dass die benötigten Kunststoffteile jederzeit in der richtigen Reihenfolge und Menge zur Verfügung stehen.

Die Lösung – Automatisches Lager

Bevor sortenreine Behälter ins automatische Lager gelangen, werden sie im Wareneingang automatisch vermessen und einem Umsetzer auf ein Tablar platziert. Eine Herausforderung war die Vielzahl der Behälter sicher zu greifen und so zu drehen, dass die Öffnung später zum Werker ausgerichtet ist.

Im Erdgeschoss erfolgt die Kommissionierung an sechs Stationen. Dazu stellt ein Stationsheber die Behälter in der vorgesehenen Reihenfolge bereit. Die Mitarbeiter entnehmen die Teile und befüllen den Kommissionier-Behälter, der je nach Station unterschiedlich geformt ist.

Nach Fertigstellung übernimmt ein Doppelverteilerwagen die Behälter und bringt sie über Fördertechnik sowie ein Regalbediengerät zurück ins automatische Lager. Dort warten sie auf Abruf zur Montagelinie und werden nach Entleerung automatisch rückgeführt.

Im automatischen Lager sorgen acht Regalbediengeräte auf drei 150 Meter langen Fahrschienen für schnellen Durchsatz. Diese Lösung aus Förderanlagen, Regalbediengeräten sowie Sondermaschinen gewährleistet einen automatisierten und effizienten Materialfluss.

Die Fakten

Kapazität: 250 Teile je Stunde

Alztec Team:

10 MA Konstruktion sowie

20 MA Montage, Inbetriebnahme

8 MA Elektrik, Steuerung

Hauptkomponenten automatisches Lager:

3 Regalgassen

8 Regalbediengeräte mit Teleskop

9 Heber

1 Doppelverteilerwagen

5 Verteilerwägen

4 Umsetzer und Stapelmodule

230 Meter Förderstrecke

48 Kommissionier-Tore

1 Anlagensteuerung / Visualisierung

1 Lagerverwaltungssystem

900 Tablare

Welche Aufgabe soll

bei Ihnen true werden?

Sprechen wir über Ihre Anforderung.

Rufen Sie an oder senden Sie eine Mail.