Schwer wird leicht für Sie.

3 kg-30 kg-30 t-300 t ?

Alztec hat die Lösung für Sie.

Spezialmaschinen kommen überall da zum Einsatz, wo es für Ihre Automatisierungsaufgabe keine Lösungen von der Stange gibt. Bei Alztec erhalten Sie die Anlagen, die exakt auf Ihre Bedürfnisse abgestimmt sind. Konfiguriert aus den umfangreichen vorhandenen Alztec-Applikationen, die besonders schnell und effizient an Ihre spezielle Aufgabe angepasst werden. Oder mit passenden Spezialmaschinen, die ebenfalls besonders effizient für Sie entwickelt und realisiert werden. Alles ist möglich. Die Möglichmacher stehen bereit für Sie.

Beispiel

Vollautomatische

Bahnverladung

Bringt Zeitersparnis auf

die Schiene. Schwere Lasten präzise

und leicht verladen.

Die Aufgabe

Entladen

Verladen

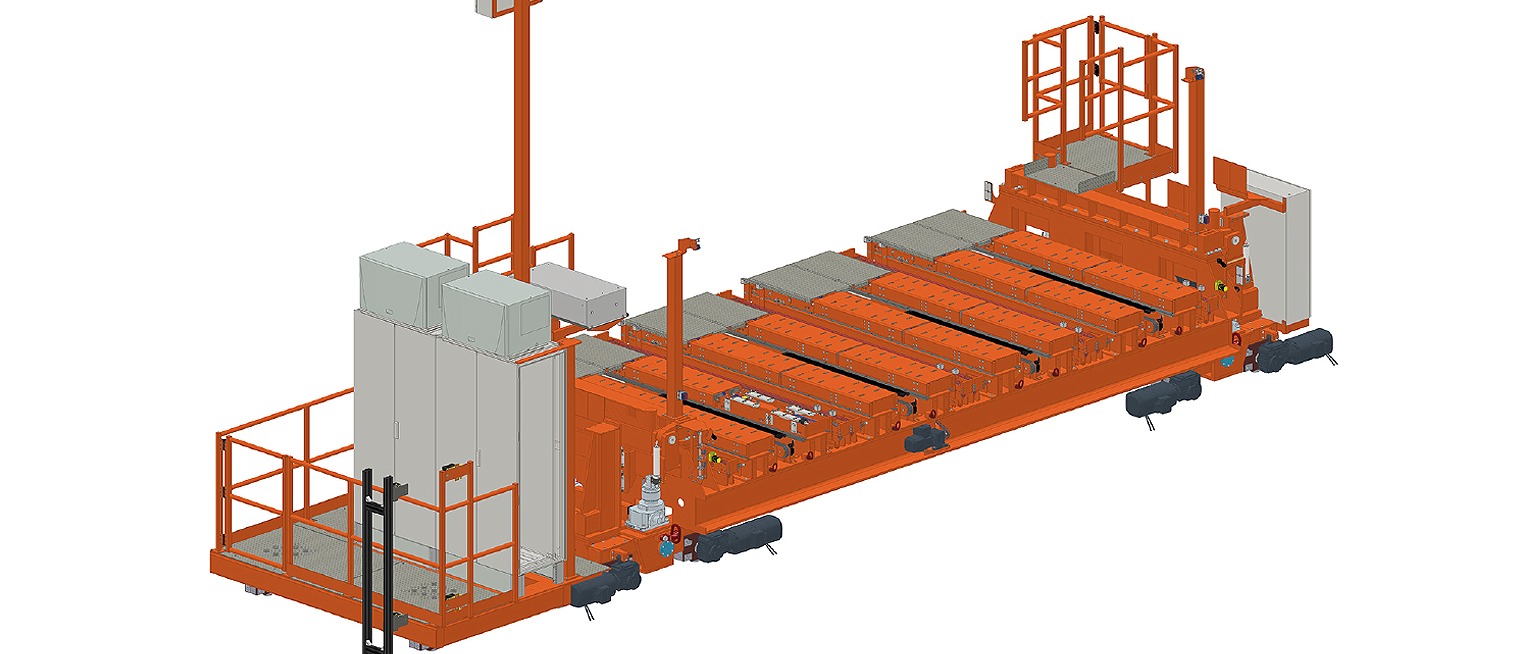

In einem Automobilwerk werden Batteriemodule in bis zu fünf Tonnen schweren Stapeln per Bahn angeliefert und Batterien in Stapeln bis zu fünf Tonnen ausgeliefert. Die ankommenden Teil-Züge mit bis zu sechs Waggons sollen vollautomatisch entladen und wieder beladen werden.

Die Lösung

Alztec plant und liefert den Ladewagen, welcher die Stapel mit Modulen bzw. Batterien im 3er bzw. 4er Pack aus dem Zug entnimmt und wieder verlädt. Dabei werden die Lasten von bis zu 20 Tonnen mit einer Geschwindigkeit bis 2,0 m/s bewegt. In zwei Schichten können so ca. 250 Stapel am Tag vollautomatisch entladen und ebenso ca. 250 Stapel am Tag wieder beladen werden.

Die Fakten

250 Stapel pro Tag

Zuladung 20 t

Alztec Team:

2 MA Konstruktion

8 MA Montage, Inbetriebnahme

2 MA Elektrik, Steuerung

Anlagen Hauptkomponenten:

1 Ladewagen

170 Meter Schiene

1 Sicherheitstechnik

1 Anlagensteuerung inklusive Visualisierung

Beispiel

Werksübergreifender

Materialfluss von

Fahrzeugkarosserien

Hier kommt Verbindung

in Fahrt. Mit über 400 Fahrzeugen

pro Tag.

Die Aufgabe

Fördern

Lagern

Verladen

Handling

Im Automobilwerk A werden Komplettkarossen für SUVs hergestellt. In Werk B werden diese Karossen mit Motoren, Antriebsstrang und Abgasanlagen zum fertigen Fahrzeug komplettiert. Die Karosserien sollen in der richtigen Sequenz so effizient wie möglich verladen werden und von Werk A zum Werk B kommen.

Die Lösung

Von der Fertigungsstraße im Werk A werden kontinuierlich Karossen zur Verladeanlage transportiert. Das Zusammenspiel der 3 Stapelmodule und 2 Lagerbediengeräte stellt sowohl die richtige Beladereihenfolge für den Zug her als auch die Zwischenspeicherung für die Verladung im Lager. Sobald der Zug in die Station einfährt und bereit ist, starten die beiden Ladewägen um die bereitstehenden Karosserien systematisch und komplett vollautomatisch in den Zug zu verladen. Durch das Konzept dieser Verladeanlage konnte der Gesamtausstoß um 180 Fahrzeuge pro Tag gesteigert und somit auf über 400 Fahrzeuge gebracht werden.

Die Fakten

Kapazität: 420 Karosserien pro Tag

Alztec Team:

7 MA Konstruktion

12 MA Montage, Inbetriebnahme

8 MA Elektrik, Steuerung

Anlagen Hauptkomponenten:

2 Verteilerwagen

2 Lagerbediengeräte

3 Stapelmodule

50 Lagerplätze für Karosserien

1 Anlagensteuerung inklusive Visualisierung

1 Lagerverwaltungssystem

1 Anbindung Fabriksteuerung

Beispiel

Werksübergreifender

Materialfluss von

Fahrzeugkarossen II

Wir stellen Verbindungen

her. Auch von Werk zu Werk.

Die Aufgabe

Fördern

Lagern

Verladen

Handling

Im Automobilwerk A werden Komplettkarossen für SUVs hergestellt. In Werk B werden diese Karossen mit Motoren, Antriebsstrang und Abgasanlagen zum fertigen Fahrzeug komplettiert. Die Aufgabe war es die Karossen in der richtigen Sequenz so effizient wie möglich von Werk A nach Werk B zu verladen.

Die Lösung

Das Herzstück der Anlage ist der ca. 13 to schwere Ladewagen der für ein stets befülltes Zwischenlager sorgt, damit die Rangier- und Wartezeiten der ankommenden Züge abgefangen werden.

Eine weitere Hauptaufgabe in diesem Projekt war die Vereinzelung der Karossen und die anschließende Stapelung und Rückführung der Leerladungsträger. Das lösten die Alztec Ingenieure mit der Entwicklung von Stapel- und Entstapelmodulen sowie einer entsprechenden Fördertechnikverkettung dazwischen.

Die Fakten

Kapazität: 420 Karosserien pro Tag

Alztec Team:

7 MA Konstruktion

12 MA Montage, Inbetriebnahme

8 MA Elektrik, Steuerung

Anlagen Hauptkomponenten:

1 Ladewagen

2 Lagerbediengeräte

1 Entstapelmodul für Karossen

1 Stapelmodule für Leerträger

90 Lagerplätze für Karossen 30 m Förderstrecke

1 Anlagensteuerung inkl. Visu

1 Lagerverwaltungssystem

1 Anbindung Fabriksteuerung

Beispiel

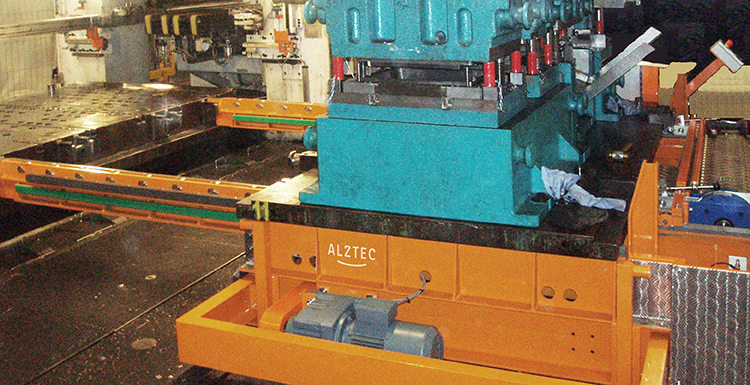

Werkzeugwechselwagen

bis 20 Tonnen

Schweres leicht bewegt.

Die Aufgabe

Handling

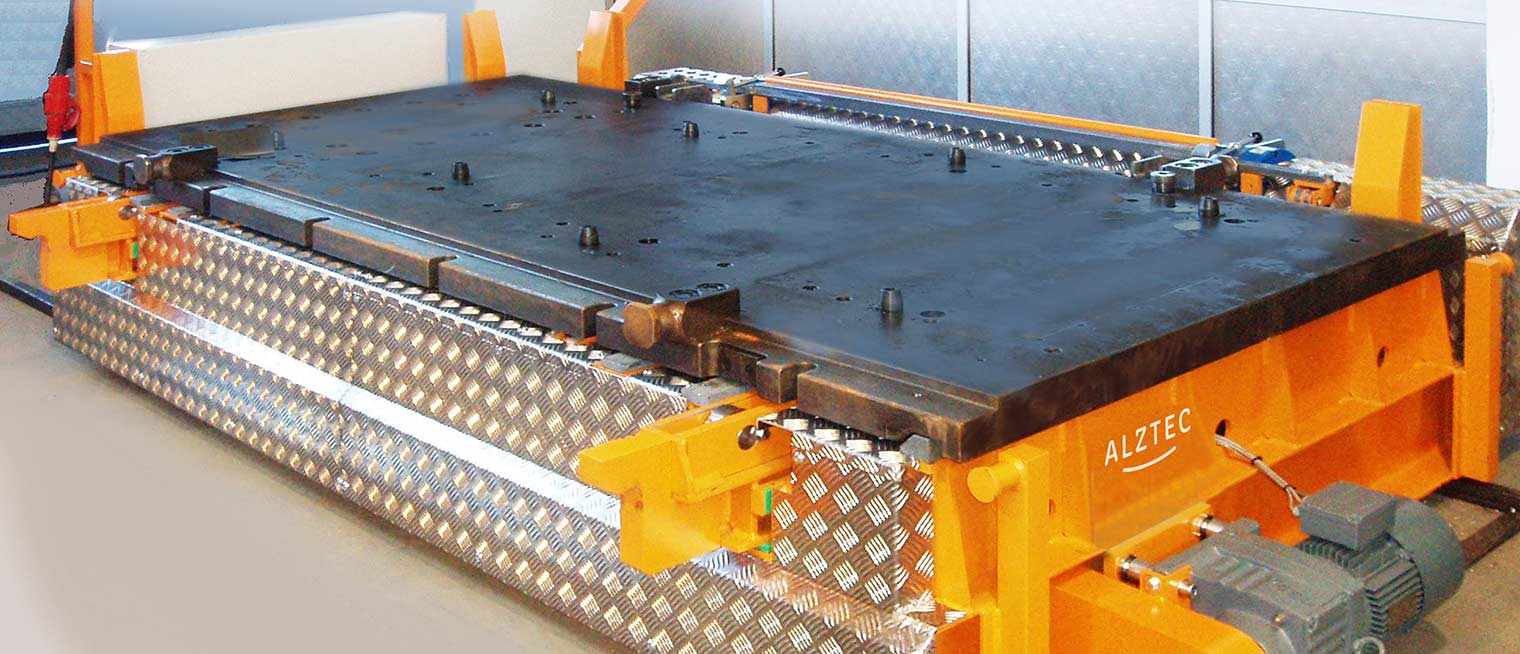

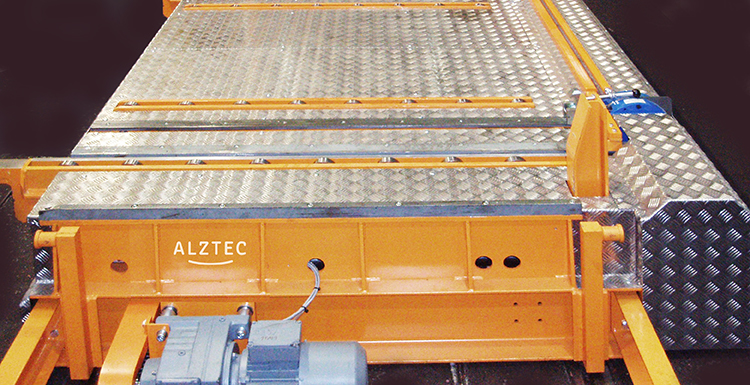

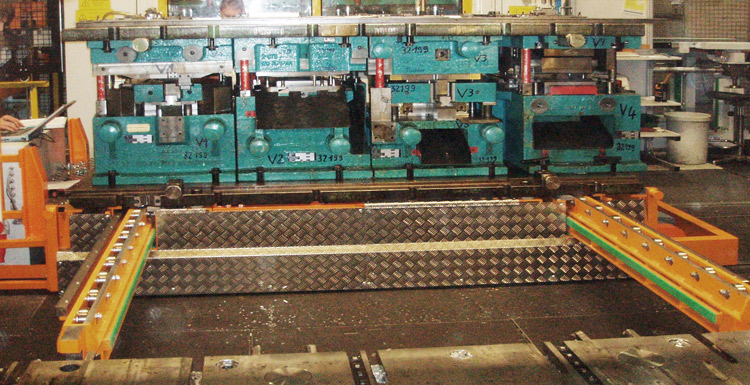

Werkzeuge einer Presse sollen schnell, präzise und sicher gewechselt werden können.

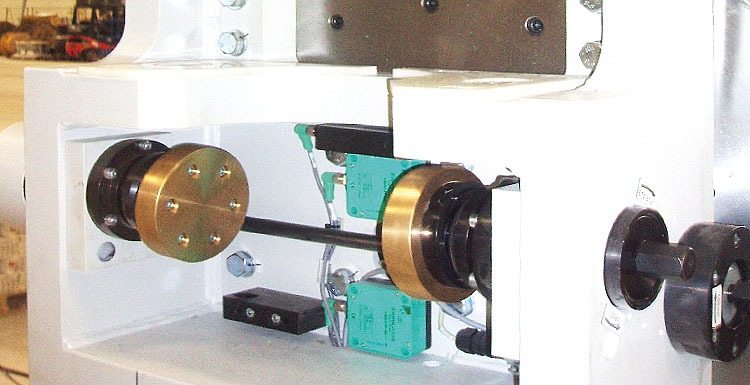

Die Lösung

Die Werkzeuge werden im Werkzeuglager mit Hilfe eines Hallenkranes vom Lagerplatz abgenommen und auf den Werkzeugwechselwagen aufgesetzt. Auf Schienen fährt der Werkzeugwechselwagen durch Betätigen eines Totmanntasters das Werkzeug zur entsprechenden Presse. Die Positionierung vor der Presse erfolgt automatisch über induktive Sensoren. Nachdem der Werkzeugwagen am Boden verriegelt wurde, fährt die Rollenkonsole aus. Durch eine Schubkette wird das Werkzeug in die Werkzeugaufnahme der Presse geschoben.

Ist das Werkzeug in Position fährt zuerst die Schubkette und dann die Rollenkonsole zurück auf den Werkzeugwechselwagen. Jetzt kann die Verriegelung geöffnet und der Werkzeugwechselwagen in die Parkposition gefahren werden.

Die Fakten

Kapazität: 20 Tonnen

Alztec Team:

2 MA Konstruktion

1 MA Montageleitung

Anlagen Hauptkomponenten:

1 Werkzeugwechselwagen

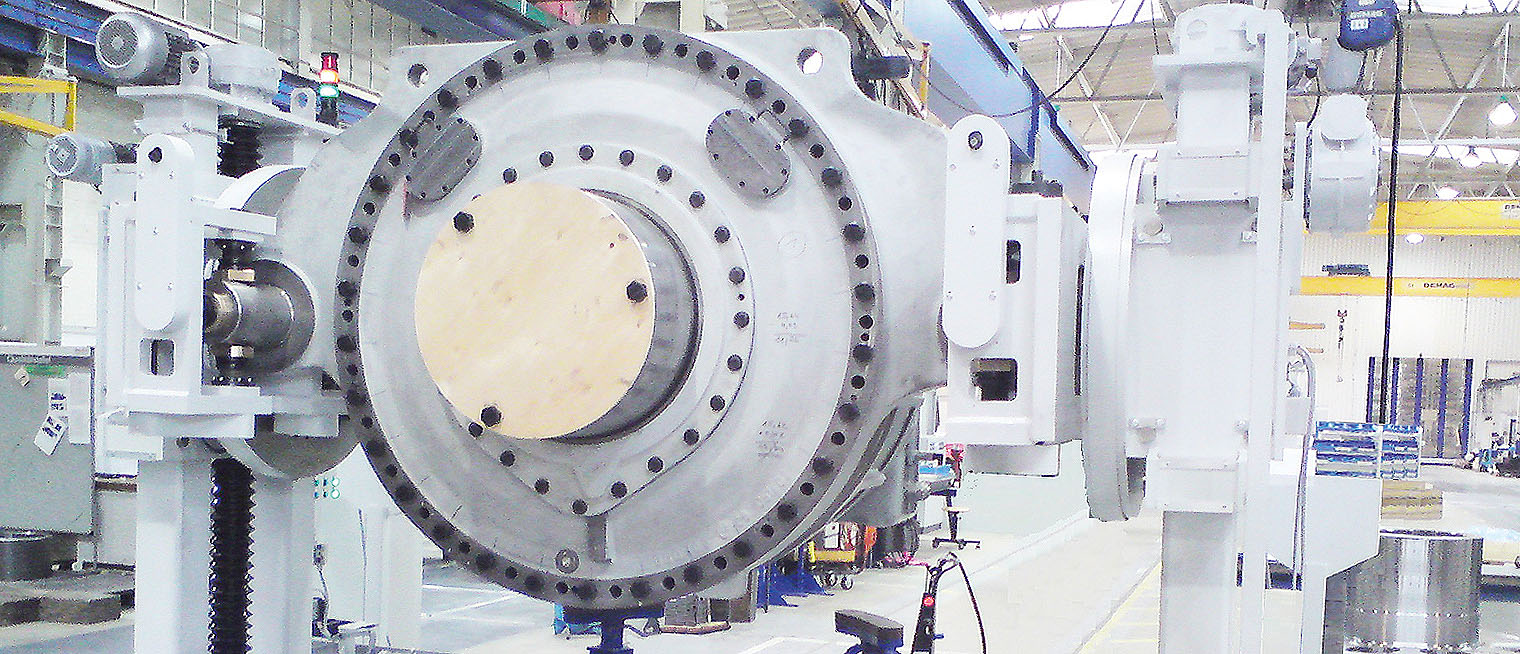

Beispiel

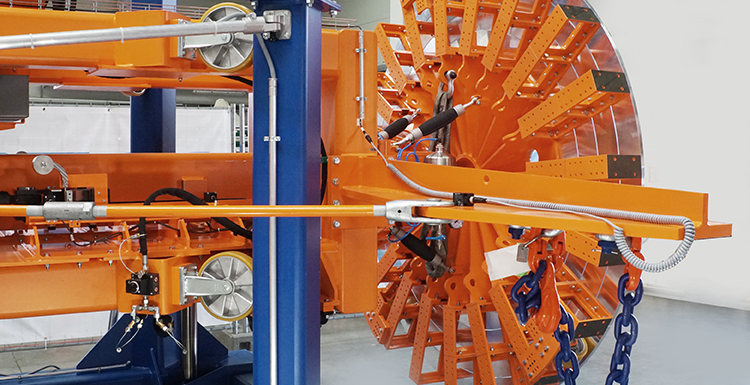

Hub-/Drehvorrichtung

für Windkraftgetriebe

in 8 Typen mit

bis zu 32 Tonnen

Schwergewichte

effizient drehen. So leicht

wie der Wind.

Die Aufgabe

Fördern

Lagern

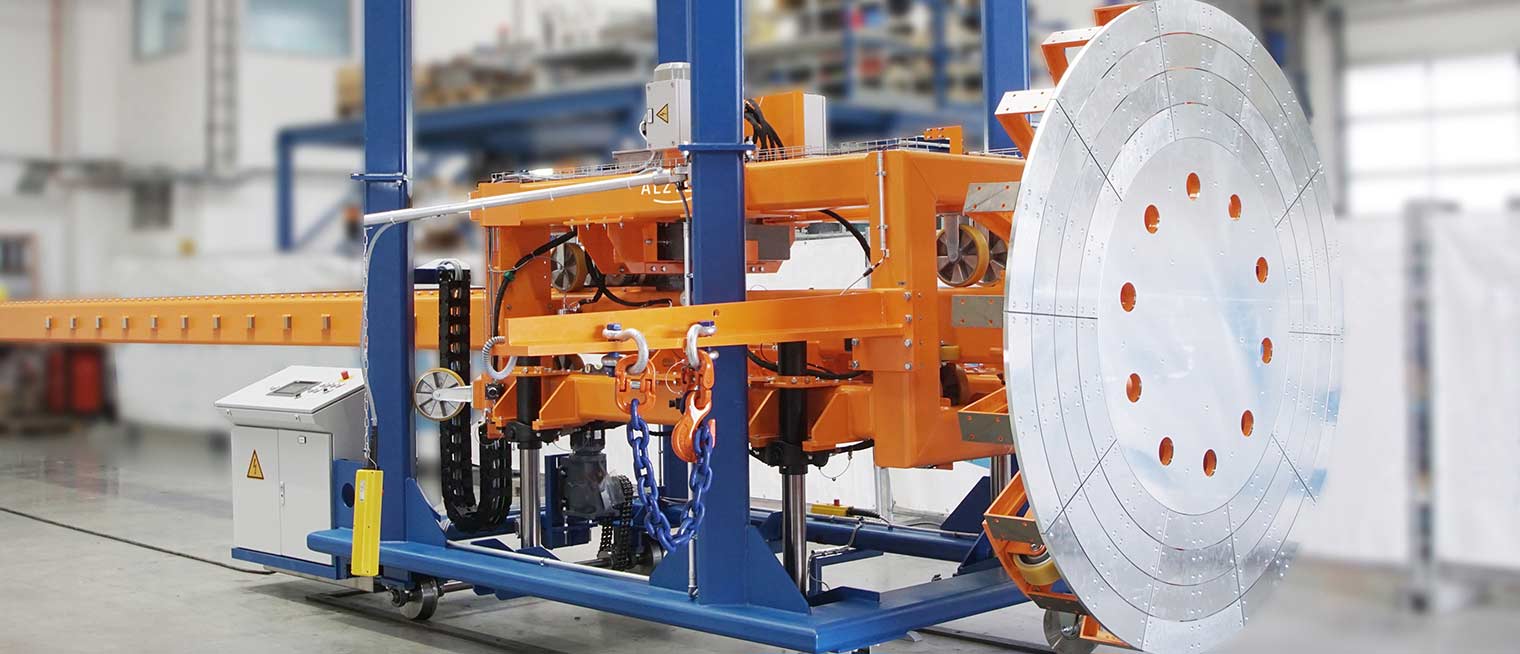

An zwei Standorten in Deutschland und China errichtet der Alztec Kunde Montagelinien für Windkraftgetriebe. Prozessbedingt sollen den Mitarbeitern während der Montage verschiedene Stellen zugänglich gemacht werden. Dazu müssen von der Drehmomentstütze über das teilmontierte Getriebe bis hin zum Windkraftgetriebe diese bis zu 32 Tonnen schweren Teile mehrmals gewendet werden.

Die Lösung

Die Hub-Dreh-Vorrichtungen bestehen zum einen aus der Hubeinheit mit Trapezgewindespindel Antrieb, zum anderen aus einer Dreheinheit, welche über einen innenverzahnten Kugeldrehkranz angetrieben wird. Zur Aufnahme der Komponenten werden die Hub-Dreh-Vorrichtungen auf einer Schiene automatisch zusammengefahren. Die Aufnahmebacken haben zwei verschiedene Aufnahmen für zwei unterschiedliche Getriebebauvarianten. Insgesamt können acht verschiedene Getriebetypen auf den Anlagen gewendet werden. Die Steuerung ist halbautomatisch ausgelegt. Das heißt, die Anlage bewegt sich nur, wenn der Bediener den Zustimmtaster drückt. Lässt er den Taster los, dann bleibt diese stehen.

Die Fakten

Kapazität: 32 Tonnen

Alztec Team:

2 MA Konstruktion

3 MA Montage, Inbetriebnahme

2 MA Elektrik, Steuerungstechnik

Anlagen Hauptkomponenten:

3 Hub-Dreh-Vorrichtungen jeweils bestehend aus:

2 Fahrwerke

2 Hubeinheiten

2 Dreheinheiten

2 Klemmbacken

1 Anlagensteuerung inklusive Visualisierung

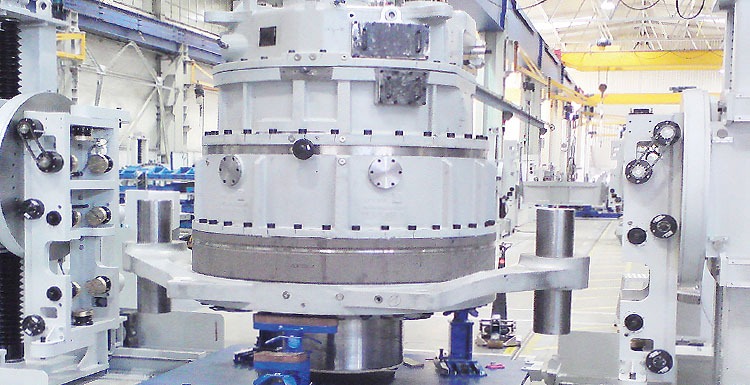

Beispiel

Handling mit Fördertechnik

für Tauchlackieranlage

Motorblöcke auf

Tauchstation.

Die Aufgabe

Handling

Fördern

Verschiedene Typen Motorblöcke mit einem Gewicht von bis zu 5.000 kg sollen nach einer Aufwärmphase im Ofen in einem Tauchbad lackiert werden.

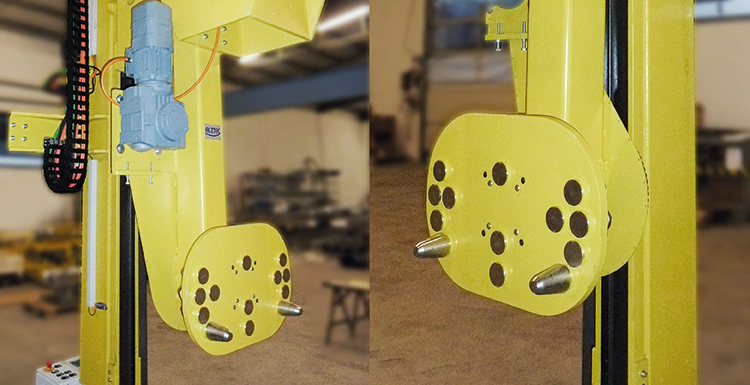

Die Lösung

Der Transport der Motorblöcke wird über konventionelle Rollenförderer und mit einem Verteilerwagen erledigt.

Das Handling, welches eigens für diese Anwendung entwickelt wurde, bildet dabei das zentrale Element der Anlage. Während der Motorblock mit dem Rollenförderer in die linke Aufnahme gefördert wird, fährt die rechte Aufnahme zum Motorblock hin und klemmt diesen zwischen den Aufnahmen. Das Handling hebt den Motor hoch und fährt diesen über das Lackierbecken. Nachdem die Drehfunktion gestartet wurde, wird der Motorblock ins Lackierbecken gefahren. Nach einer vorgegebenen Zeit fährt das Handling wieder hoch und lässt den Motorblock über dem Lackierbecken eine einprogrammierte Zeit abtropfen. Anschließend wird der Motorblock wieder an die Fördertechnik übergeben, welche diesen zur Abnahme ausfördert.

Die Fakten

Kapazität: 5.000 kg

Alztec Team:

2 MA Konstrukteur

4 MA Montage und Inbetriebnahme 1 MA Elektrik und Steuerungstechnik

Anlagen Hauptkomponenten:

1 Handlingmodul

60 m Förderstrecke

1 Anlagensteuerung inkl. Visualisierung

Beispiel

Förderanlage für

eine Giesserei

Voll in Form für eine

Giesserei.

Die Aufgabe

Fördern

Lagern

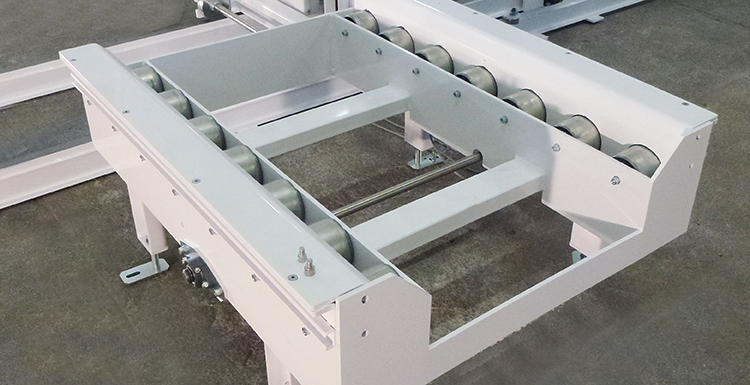

Eine Gießerei benötigte für den Transport der Paletten mit Jacket eine Fördertechnik, welche die Paletten von der Befüllung mit den Gussformen und Sand über die Gießstation in einen Kühlbahnhof zur Entformungsstation bringt.

Die Lösung

Massive Rollenförderer sorgen im Wesentlichen für den Transport der Paletten mit Jacket. Die Eckumsetzer wurden mit Kettenförderern auf einem Pneumatikhubwerk ausgeführt. Die Verteilung der Paletten mit Jacket in den Kühlbahnhof, sowie größere Querstrecken sind mittels Verteilerwagen realisiert worden. Höhendifferenzen wurden mit Kettenzug-Hebern umgesetzt.

Das Herzstück der Anlage bildet der Jacketheber mit Palettenkipper mit der integrierten Reinigungsfunktion. In dieser Station wird durch das Abheben des Jackets der Sand in die darunterliegende Vibrationsrinne abgelassen. Während des Abhebens gelangen Bürsten an die Innenseiten des Jackets und reinigen dieses vom anhaftenden Sand. Ist das Jacket oben, wird die Palette um 90° aufgekippt, so dass die darauf liegenden Formen in die Vibrationsrinne rutschen. Eine drehende Bürste reinigt im Anschluss die Palette vom anhaftenden Sand.

Die Fakten

Kapazität: 360 Stk./Tag

Alztec Team:

4 MA Konstrukteur

1 MA Montageleitung

Anlagen Hauptkomponenten:

28 Rollenförderer

5 Verteilerwagen

4 Eckumsetzer

2 Heber

1 Kippvorrichtung

1 Jacket-Heber

1 Jacket-Heber mit Bürste

Beispiel

Verdicht-Vorrichtung

bis 250 kN

Mit Hochdruck in Form

bringen.

Die Aufgabe

Handling

Aluminiumpackungen (Kreissegmente) sollen in einem zylindrischen Behälter mit bis zu 3.500 mm Durchmesser und 7.000 mm Länge zu Ebenen verdichtet werden. Ziel ist, mehrere Ebenen in diesem Behälter einbauen zu können. Die Produktionsparameter müssen über Sensoren protokolliert werden.

Die Lösung

Es wurde eine Maschine entwickelt, die mehrere Kreissegmente mit einer massiven Aluminium-Platte zu einer Ebene verdichtet. Der Durchmesser der Press-Platte ist durch Kreissegmente variabel an den Behälterdurchmesser anpassbar. Die Presskraft ist bis max. 250 kN einstellbar und wird über Kraftmessdosen protokolliert. Außerdem ist die Höhe der Pressvorrichtung zum Behälter hydraulisch einstellbar. Die Eintauchtiefe der Verdicht- Vorrichtung kann bis zu 7.000 mm betragen.

Die Anlage fährt auf einem Schienensystem und kann im Bedarfsfall in einem Seefrachtcontainer verstaut werden.

Auf mögliche Änderungen der Anforderungen kann die Anlage angepasst werden. (z.B. höherer Pressdruck oder größerer Verdicht-Durchmesser)

Die Fakten

Kapazität: 25 Tonnen

Alztec Team:

3 MA Konstrukteur

2 MA Montage und Inbetriebnahme

2 MA Elektrik und Steuerungstechnik

Anlagen Hauptkomponenten:

1 Verdicht-Vorrichtung

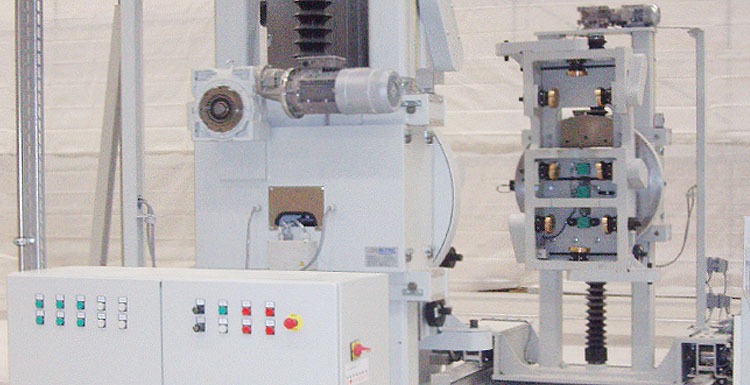

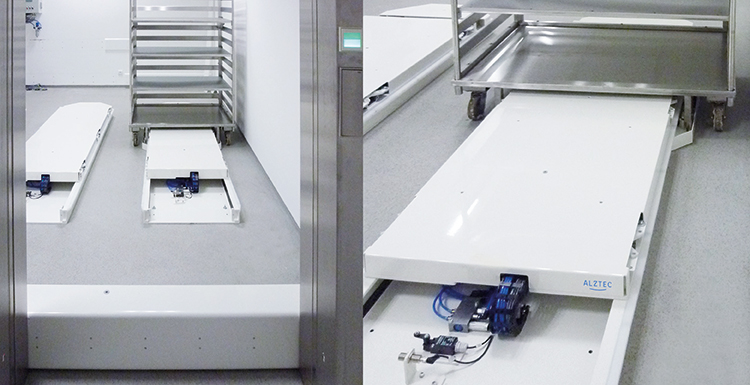

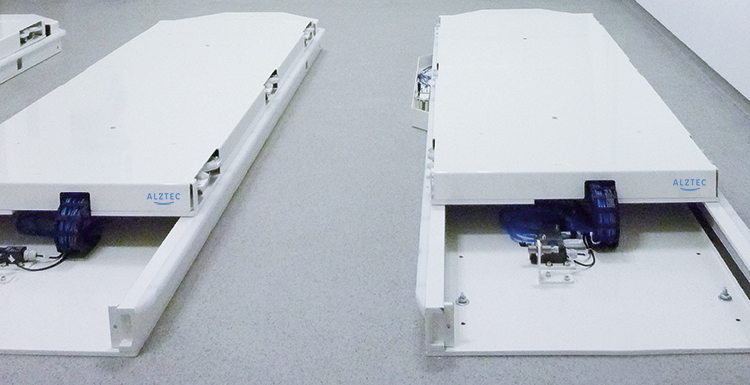

Beispiel

Automatisierter

Medizin Transport

Wir schleusen Ihre Medizin sauber

transportiert vom Reinraum in den

Versand.

Die Aufgabe

Fördern

Über eine Reinraum Schleuse (Grauraum) müssen Rohprodukte von der Warenannahme in die Produktion und von der Produktion zurück in den Versand (Warenannahme) transportiert werden.

Die Produkte müssen im Reinraum auf Hordenwagen transportiert werden, wobei die Hordenwagen nur im Reinraum und Grauraum bewegt werden dürfen.

Die Lösung

Im Grauraum wurden drei Bodenverschiebesysteme, für den Längstransport und mit je drei Pufferplätzen, sowie ein Wandverschiebesystem für den Quertransport installiert. Mit den Zahnriemen betriebenen Transportsystemen werden die Hordenwagen durch pneumatische Mitnehmer auf Ihren eigenen Rollen verschoben.

Die Hordenwagen aus dem Reinraum können auf zwei Linien (Linie 1 volle Wagen, Linie 2 leere Wagen) aufgegeben werden. Je nach Anforderung des Bedieners an der Be-/Entladestelle wird nun ein Wagen vor die Übergabestelle transportiert. Nach dem Öffnen der Türe be– und/oder entlädt der Bediener die Wagen und schickt sie zur Abnahmestelle auf der dritten Linie. Von dieser werden die Wagen manuell entnommen. Ist eine Linie voll, wird das den Bedienern im Reinraum und in der Warenannahme optisch und mittels Signalton angezeigt.

Die Fakten

Kapazität: 12 Hordenwagen je Stunde

Alztec Team:

1 MA Konstruktion

2 MA Montage, Inbetriebnahme

2 MA Elektrik, Steuerung

Anlagen Hauptkomponenten:

3 Bodenverschiebesysteme

1 Wandverschiebesystem

1 Anlagensteuerung / Visualisierung

Welche Aufgabe soll

bei Ihnen true werden?

Sprechen wir über Ihre Anforderung.

Rufen Sie an oder senden Sie eine Mail.