Förderanlagen, die auch

Ihre Effizienz fördern.

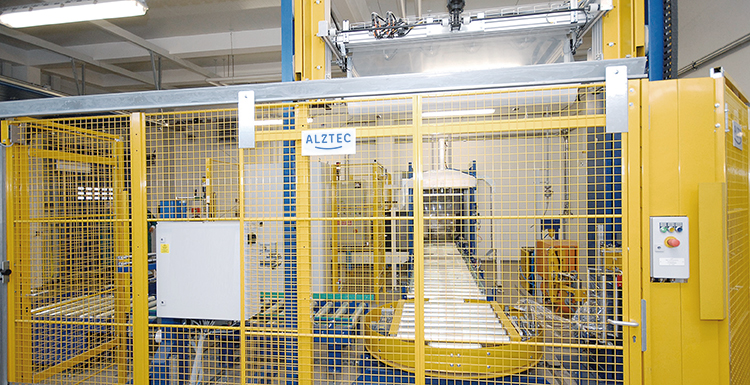

Alztec hat die Lösung für Sie.

Was immer Sie fördern möchten: Das Alztec Know-how entwickelt und liefert Ihnen die perfekte Lösung. Mit Komponenten aus dem breiten Basisportfolio oder speziell für Sie entwickelt. Sprechen Sie mit den Expterten für Fördertechnik. Sie fördern damit schon mal, wichtige und wissenswerte Informationen zu Ihrem Projekt zu erhalten, die nicht nur Ihre Güter weiterbringen. Alles ist möglich. Die Möglichmacher stehen bereit für Sie.

Beispiel

Verbindende

Fördertechnik

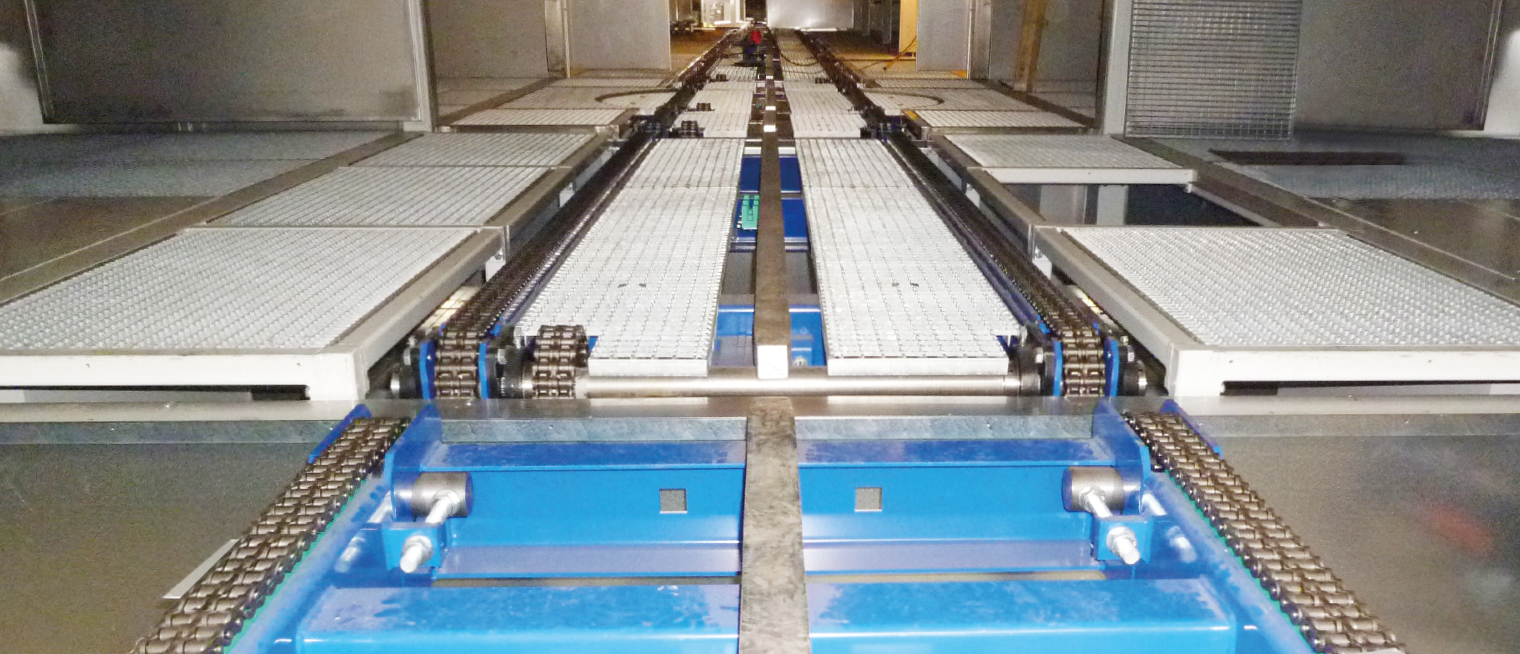

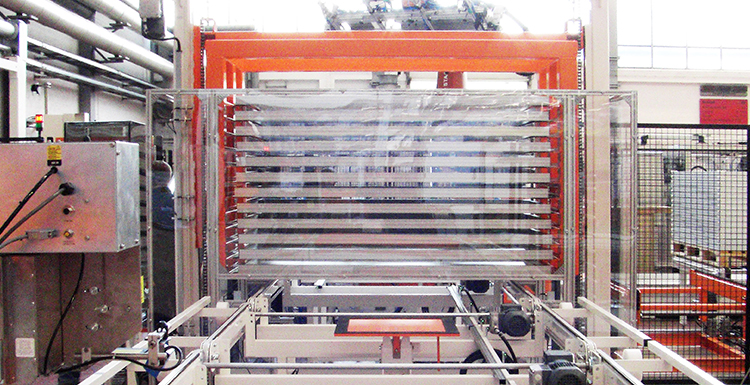

Batteriemodule

fördern, stapeln,

vereinzeln. Aufgeladen

mit Vorteilen.

Die Aufgabe

Fördern

Stapeln

Vereinzeln

Batteriemodule in Ladungsträgern sollen automatisch aus einem LKW entladen, von einem 7er Stapel zu einem 4er Stapel umgepackt und einem Lager zugeführt werden. Die Produktion soll die Batteriemodule abrufen, zu einer Fahrzeugbatterie montieren und in 4er Stapeln wieder zurück ins Lager transportieren können. Hier sollen dann wieder 7er Stapel gepackt und automatisch dem LKW zugeführt werden. Zusätzlich muss das Leergut und Grundpaletten gehandelt werden.

Die Lösung

Eine automatische LKW-Entladung bringt die 7er Stapel auf einer Grundpalette zu einem Rahmenspeicher. Dort werden die Ladungsträger sortenrein in 4er Stapel umgestapelt und die Grundpaletten 5-fach übereinander gestapelt. Die fertigen Stapel werden ins Lager gefahren und der übergeordneten Steuerung gemeldet. Bei Abruf von Batteriemodulen aus der Produktion werden diese dem Lager entnommen und über die Fördertechnik zu den Modulhandlingen gefahren. Dort werden die Ladungsträger vereinzelt den Handlings zugeführt, welche die Modulposition per Kamera erkennen und der Produktions-Förderstrecke übergeben. Leere Ladungsträger werden mit einer fertigen Batterie, welche aus der Produktion zugeführt wird, bestückt, zu 4er Stapel zusammengeführt und ins Lager gefahren. Nach Bedarf werden 4er Stapel Batterien ausgelagert, zu 7er Stapel umgestapelt und automatisch in den LKW verladen.

Die Fakten

Taktzeit Module 3,5 s

Taktzeit Batterie 33 s

Traglast 2,5 / 5 Tonnen

Alztec Team:

12 MA Konstruktion

50 MA Montage / Inbetriebnahme

25 MA Elektrik / Steuerungstechnik

Anlagen Hauptkomponenten:

380 Meter Kettenförderer

21 Drehtische

10 Verteilerwagen

13 Stapel-/Klinkenmodule

3 Rahmenspeicher

4 Modulhandlinge

300 qm Plattform mit Treppen und Geländer

1 Anlagensteuerung inklusive Visualisierung

Beispiel

Förderanlage für

Ladungsträger im

ATEX Bereich

Energiegeladen

den Weg frei machen.

Die Aufgabe

Fördern

Im explosionsgeschützten Bereich sollen Ladungsträger von einem Produktionsraum in den nächsten gefördert werden.

Die Lösung

Durch den Einsatz von richtigen Materialpaarungen werden Kettenförderer, Drehtische, Eckumsetzer und Hubeinheiten entwickelt, welche im Betrieb keine Zündfunken entwickeln können. Die Anlagen führen durch mehrere Räume (Brandschutzzonen), welche durch Brandschutztore abgesichert sind. Im Fertigungsraum entnimmt das Handlingportal das Produkt vom Ladungsträger und legt diesen in die Bearbeitungsstation. Dann entnimmt das Portal das Bauteil wieder aus der Station und legt es wieder in den Ladungsträger. Damit die Anlage für Wartungsarbeiten auch im inneren Bereich betreten und mit Material per Handhubwagen beliefert werden kann, wird die Hubeinheit mit pneumatischer Handbetätigung entwickelt und installiert. Alztec hat die komplette Layoutplanung, die mechanische Konstruktion, sowie die Fertigung und Installation der Komponenten übernommen. Elektrik und die Steuerungstechnik wurde vom Kunden gemacht.

Die Fakten

Kapazität: 400 Stk./Tag

Alztec Team:

4 MA Konstruktion

6 MA Montage, Inbetriebnahme

Anlagen Hauptkomponenten:

150 Meter Förderstrecke

12 Eckumsetzer

2 Drehtische

1 Hubeinheit

1 Handlingportal

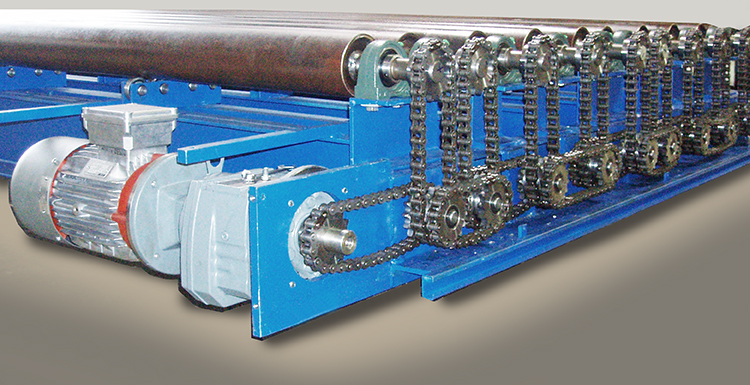

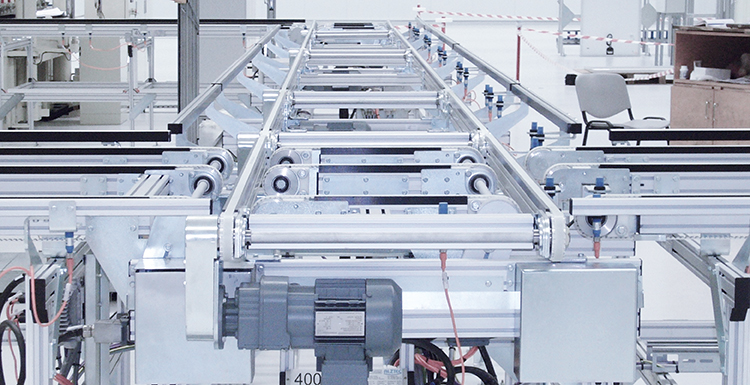

Beispiel

Schwerlast

Förderanlage

8 Tonnen

Schwere

Ladungsträger

exakt und leicht

in der Spur.

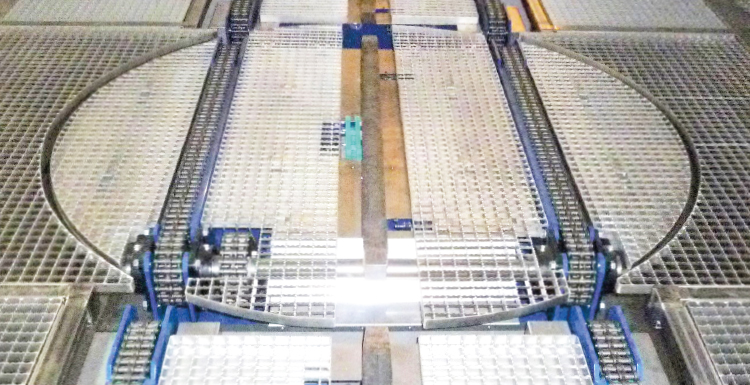

Die Aufgabe

Fördern

Für eine Lackierstraße benötigt der Alztec Kunde Fördertechnik, welche Ladungsträger mit schweren Bauteilen in einem Rechteck endlos transportiert.

Die Lösung

Dazu wird die robuste Kettenfördertechnik mit zwei Strängen gewählt. Eine mittig angeordnete Schiene führt die Ladungsträger auf der Fördertechnik. Zum Schutz vor Lackierstaub ist die Sensorik so in der Mitte der Kettenförderer angebracht, dass diese in der Stoppposition durch den Ladungsträger verdeckt ist. Drehtische in der Anlage ermöglichen, dass die Bauteile beidseitig bearbeitet werden können. Am Anfang und am Ende der Lackierstraße befinden sich Verteilerwagen, welche die Ladungsträger auf die parallel verlaufende Rückführstrecke übergeben bzw. von dieser übernehmen. Alztec erarbeitet die Konstruktion der kompletten Fördertechnik und der Wartungsgänge, sowie deren Installation beim Endkunden. Die Elektrifizierung und die Steuerungstechnik wurde vom GU installiert und in Betrieb genommen.

Die Fakten

Kapazität: 300 Stk./Tag

Alztec Team:

2 MA Konstruktion

4 MA Montage, Inbetriebnahme

Anlagen Hauptkomponenten:

16 Kettenförderer

2 Verteilerwagen

2 Drehtische

1 Kipptisch

1 Hubtisch

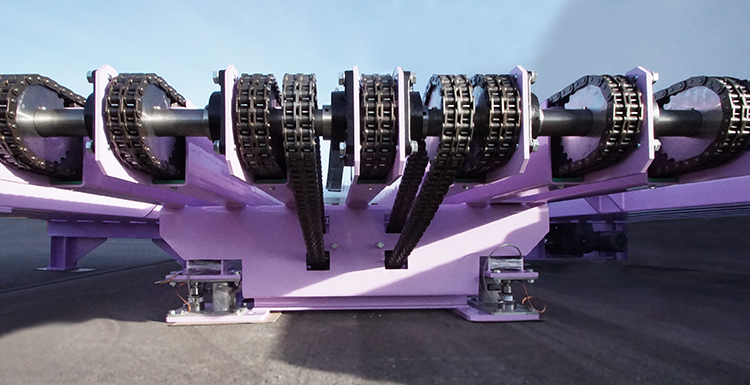

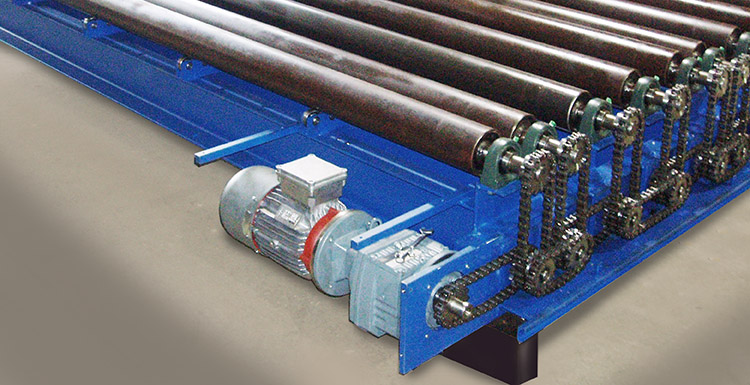

Beispiel

Schwerlast

Fördertechnik

14 Tonnen

Wir liefern auch

den richtigen Farbton.

Die Aufgabe

Fördern

Für die Zuführung und den Abtransport von Blechteilen in eine Brennschneidanlage wurde entsprechende Fördertechnik benötigt.

Die Lösung

Durch die Vielfalt der speziellen Blechteile konstruierte unser Ingenieurteam in enger Zusammenarbeit mit dem Kunden einen sieben strängigen Kettenförderer.

Für das I-Tüpfchen im Projekt sorgte die sehr interessante Farbgebung des Kunden. Nach dem Testlauf in unserem Werk wurden die Kettenförderer vom Endkunden installiert, elektrifiziert und in Betrieb genommen.

Die Fakten

Kapazität: 14 Tonnen

Alztec Team:

1 MA Konstrukteur

1 MA Montage und Inbetriebnahme

Anlagen Hauptkomponenten:

5 Kettenförderer

Beispiel

Förderanlage

mit Heber

Wir überbrücken

Strassen.

Die Aufgabe

Fördern

Die Produktion und die Versandhalle sind durch eine Straße getrennt. Durch den zunehmenden Verkehr und die stetig wachsenden Produktionszahlen ist ein Transport mit dem Stapler über die Straße nicht mehr die ideale Lösung.

Die Lösung

Über eine eingehauste Brücke wurden die beiden Straßenseiten miteinander verbunden. Auf beiden Seiten wurde ein Heber installiert, welche jeweils zwei Paletten aufnehmen können. Die Aufgabestellen sind so ausgestattet, dass Sie mit Staplern und auch mit Handhubwagen bedient werden können.

Die Steuerungstechnik wurde so ausgelegt, dass Sie einerseits die Produkte von der einen Seite auf die andere transportieren kann und anderseits das Leergut vom Versand wieder zurück in die Produktion fördern kann.

Die Fakten

Kapazität: 720 Stk./Tag

Alztec Team:

2 MA Konstrukteur

3 MA Montage und Inbetriebnahme

2 MA Elektrik und Steuerungstechnik

Anlagen Hauptkomponenten:

60 m Förderstrecke

2 Heber

1 Drehtisch

1 Anlagensteuerung inkl. Visualisierung

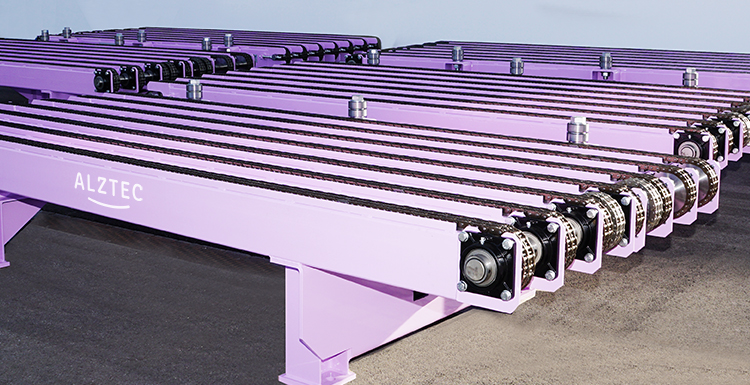

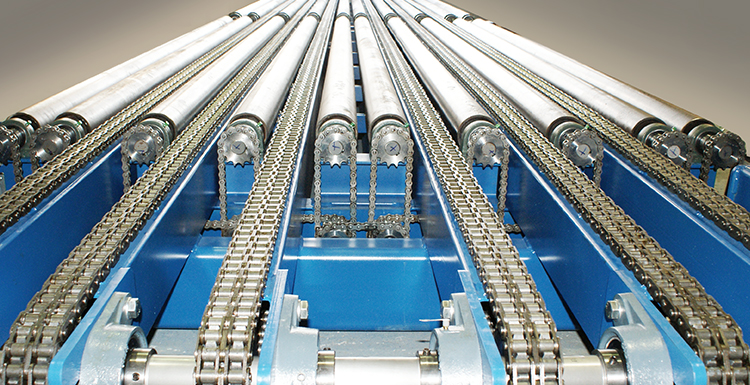

Beispiel

Schwerlast Fördertechnik

16 Tonnen

Sanfte Riesen.

Die Aufgabe

Fördern

Blechplatinenstapel sollen bei der Fertigungszelle automatisch gestapelt und dann durch eine Fördertechnik zum Zwischenlager transportiert werden.

Die Lösung

Die Größen und Gewichte der Blechplatinenstapel stellten die Alztec Ingenieure vor die Herausforderung, dass die Fördertechnik so ausgelegt werden musste, dass sich die Stapel unter dem Gewicht und der Durchbiegung, störungsfrei transportieren lassen. Dabei wurden für den Längstransport beidseitig angetriebene Kettenfördertechnik mit sechs Strängen konstruiert. Der Quertransport wurde über Rollenförderer mit enger Teilung und mehrfache Unterstützungsrollen unter den Tragrollen realisiert. Der Eckumsetzer enthält ein Hydraulikhubwerk, welches mit sechs synchronisierten Hydraulikzylindern den Kettenförderer heben und senken kann.

Alztec lieferte und installierte die Fördertechnik beim Endkunden vor Ort. Die Elektroinstallation und die Steuerungstechnik wurde vom Hersteller der Blechfertigung übernommen.

Die Fakten

Kapazität: 400 Stk./Tag

Alztec Team:

2 MA Konstrukteur

2 MA Montage und Inbetriebnahme

Anlagen Hauptkomponenten:

12 m 6-Strang Kettenförderer

30 Rollenförderer

1 Hydraulikhubwerk

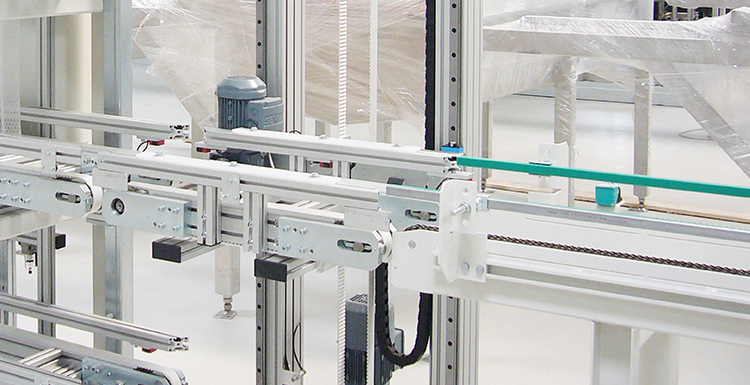

Beispiel

Fördertechnik für Solarmodule

(Ausführung Stahl)

Sanfter Transport von Glas

und Solarmodulen.

Die Aufgabe

Fördern

Die Produktion eines Solarpanels fordert viele Fertigungsschritte. Die Aufgabe bestand darin eine universelle Fördertechnik zu entwickeln, mit welcher Glas und Solarpanels von einer Fertigungsposition zur nächsten transportiert werden können.

Die Lösung

Zwei und drei strängige Zahnriemenförderer transportieren das Glas und die Solarpanels sanft durch die Anlage. Über Eckumsetzer und Drehtische werden die einzelnen Fertigungszellen angefahren. Zentrierungen und Hubtische sorgen bei der Fertigung für die korrekte Lage der Gläser bzw. der Solarpanels.

Damit bei Verzögerungen in einer Fertigungszelle die Produktionszahlen hoch gehalten werden können und die Anlage damit in der Lage ist zu atmen, wurden davor spezielle FILO-Puffer (first in – last out) entwickelt und installiert.

Unsere Firma war „nur“ für Konstruktion und Fertigung der Fördertechnik, sowie deren mechanischen und elektrischen Installation zuständig. Die Fertigungszellen und die komplette Ablaufsteuerung wurde von einem GU übernommen.

Die Fakten

Kapazität: 1.440 Stk./Tag

Alztec Team:

4 MA Konstrukteur

6 MA Montage und Inbetriebnahme

Anlagen Hauptkomponenten:

137 Zahnriemenförderer

23 Exzenterhubwerke

12 Zentrierungen

6 Hubtische

3 Drehtische

12 FILO-Puffer

17 Kettenförderer

2 Verteilerwagen

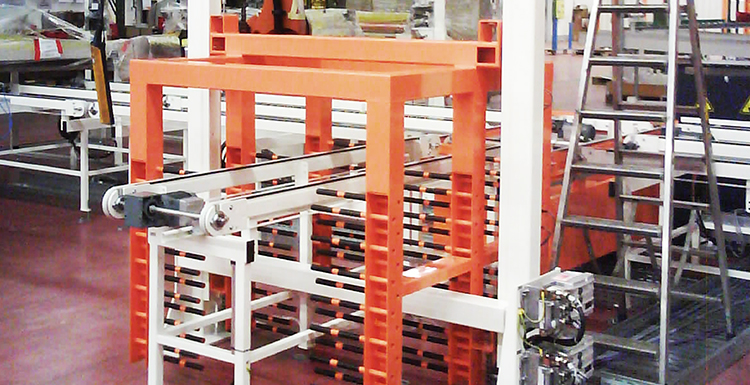

Beispiel

Kistenfördertechnik

Das richtige Produkt

in der richtigen Kiste

am richtigen Ort.

Die Aufgabe

Fördern

In einer Galvanisiererei werden die unbehandelten Teile von den Kunden in Bito-Kisten angeliefert. Auf der Anlage müssen diese in spezielle Körbe umgeschüttet werden, so dass sie dann durch verschiedenen Tauchbäder laufen können. Nach der galvanischen Behandlung müssen Teile wieder zurück in die gereinigten Bito-Boxen geschüttet werden.

Die Lösung

Für die Förderung der Bito-Kisten und der Körbe wurden durchgehend Kettenförderer eingesetzt. Alle Richtungsänderungen in der Anlage sind mit Drehtischen realisiert worden.

Die Umschütteinheiten beinhalten einen Greifer zur Aufnahme der Kisten bzw. Körbe, eine Hubstation mit Querfahreinheit zum Umsetzen über den Trichter, sowie eine Dreheinheit, welche die Teile in den Trichter schüttet, der die Teile dann in die Körbe bzw. in die Kisten leitet.

Die Firma Alztec konstruierte die komplette Fördertechnik inklusive Drehtischen, Heber, Kippstation, Wendestation und Deckelhandling. Nach der Fertigung der Komponenten bei renommierten Fertigungsbetrieben installierten wir die komplette Mechanik beim Endkunden. Die Elektrik und Steuerungstechnik wurde von einem GU ausgeführt.

Die Fakten

Kapazität: 720 Stk./Tag

Alztec Team:

12 MA Konstrukteur

8 MA Montage und Inbetriebnahme

4 MA Elektrik und Steuerungstechnik

Anlagen Hauptkomponenten:

160 m Förderstrecke

12 Drehtische

4 Heber

4 Umschütteinheiten

1 Kippstation

2 Wendestationen

1 Deckelhandling

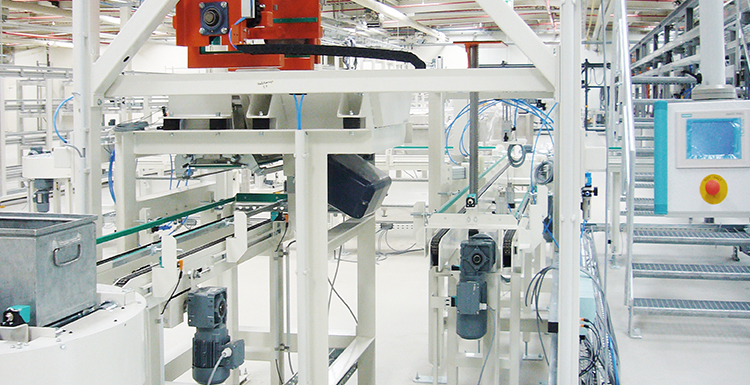

Beispiel

Fördertechnik für Solarpanel

(Ausführung Alu)

Vom Glas bis zum Solarpanel.

Die Aufgabe

Fördern

Für die Herstellung von Solarpanels wurde eine Fördertechnik benötigt, welche die halbfertigen Panels von einer Fertigungsposition zur Nächsten transportiert.

Die Lösung

Für einen schonenden Transport wurden Zahnriemenförderer entwickelt, welche das Glas bis hin zum fertigen Solarpanel transportieren können. Kreuzungen und Abzweigungen wurden, je nach geforderter Lage des Produktes, mit Eckumsetzern oder Drehtischen realisiert. Für die Übergabe der Gläser oder Panels an die Roboter wurden an mehreren Stellen in der Anlage Aufstellvorrichtungen mit Saugtechnik konstruiert und installiert.

Die Qualitätskontrolle am Ende der Fertigungsstraße wurde durch einen Werker vorgenommen. Für diese Anwendung wurde das Solarpanel automatisch aufgestellt und auf eine nicht angetriebene Rollenbahn geschoben, an welcher der Mitarbeiter dann die Kontrolle vornehmen konnte. Nach der Kontrolle wurde das Panel wieder automatisch abgelegt und der Verpackung zugeführt.

Die Firma Alztec hat bei diesem Auftrag die komplette Mechanik und Elektrik der Fördertechnik geliefert und installiert. Die Steuerung wurde vom Generalunternehmer ausgeführt.

Die Fakten

Kapazität: 1.440 Stk./Tag

Alztec Team:

4 MA Konstrukteur

2 MA Montage und Inbetriebnahme

Anlagen Hauptkomponenten:

53 Zahnriemenförderer

8 Exzenterhubwerke

3 Zentrierungen

2 Drehtische

4 Aufstellvorrichtungen

2 Kipptische

Beispiel

Verpackungsanlage

Kartonkisten in Form gebracht.

Die Aufgabe

Fördern

Mit Produkt befüllte Kartone, welche auf CP-Paletten stehen, müssen für den Versand umreift, gestretcht und etikettiert werden.

Die Lösung

Für den Transport der Kartone auf Paletten wurden fast ausschließlich Rollenförderer eingesetzt. Diese haben den Vorteil, dass bei der Umreifung und dem Stretchen die Palette leicht in die richtige Position geschoben werden können.

Der Umreifungsautomat, der Stretchwickler und der Etikettierer wurde von unseren Technikern ausgesucht und so in die Anlage integriert, dass die Funktionen einwandfrei gewährleistet sind. Die Komponenten verfügen über Ihre eigenen Steuerungen, welche mit unserer Kopfsteuerung kommunizieren und für den korrekten Ablauf sorgen.

Die Fakten

Kapazität: 720 Stk./Tag

Alztec Team:

12 MA Konstrukteur

8 MA Montage und Inbetriebnahme

4 MA Elektrik und Steuerungstechnik

Anlagen Hauptkomponenten:

7 Rollenförderer

3 Kettenförderer

2 Drehtische

1 Eckumsetzer

1 Hydraulischer Hubtisch

1 Umreifer

1 Strechwickelmaschine

1 Ettikettierautomat

1 Anlagensteuerung inkl. Visualisierung

Welche Aufgabe soll

bei Ihnen true werden?

Sprechen wir über Ihre Anforderung.

Rufen Sie an oder senden Sie eine Mail.