Lagertechnik, die Ihre Logistik

besonders effizient macht.

Alztec hat die Lösung für Sie.

Mit dem Know-how von Alztec eröffnen sich Ihnen in der Intralogistik und Lagertechnik außergewöhnlich vorteilhafte Möglichkeiten. Individuell auf Ihre Bedürfnisse zugeschnitten aus dem breiten Basisportfolio oder speziell für Sie entwickelt. Sprechen Sie mit den Alztec Experten. Und erhalten Sie wissenswerte Informationen zu Ihrem Projekt.

Alles ist möglich. Die Möglichmacher stehen bereit für Sie.

Beispiel

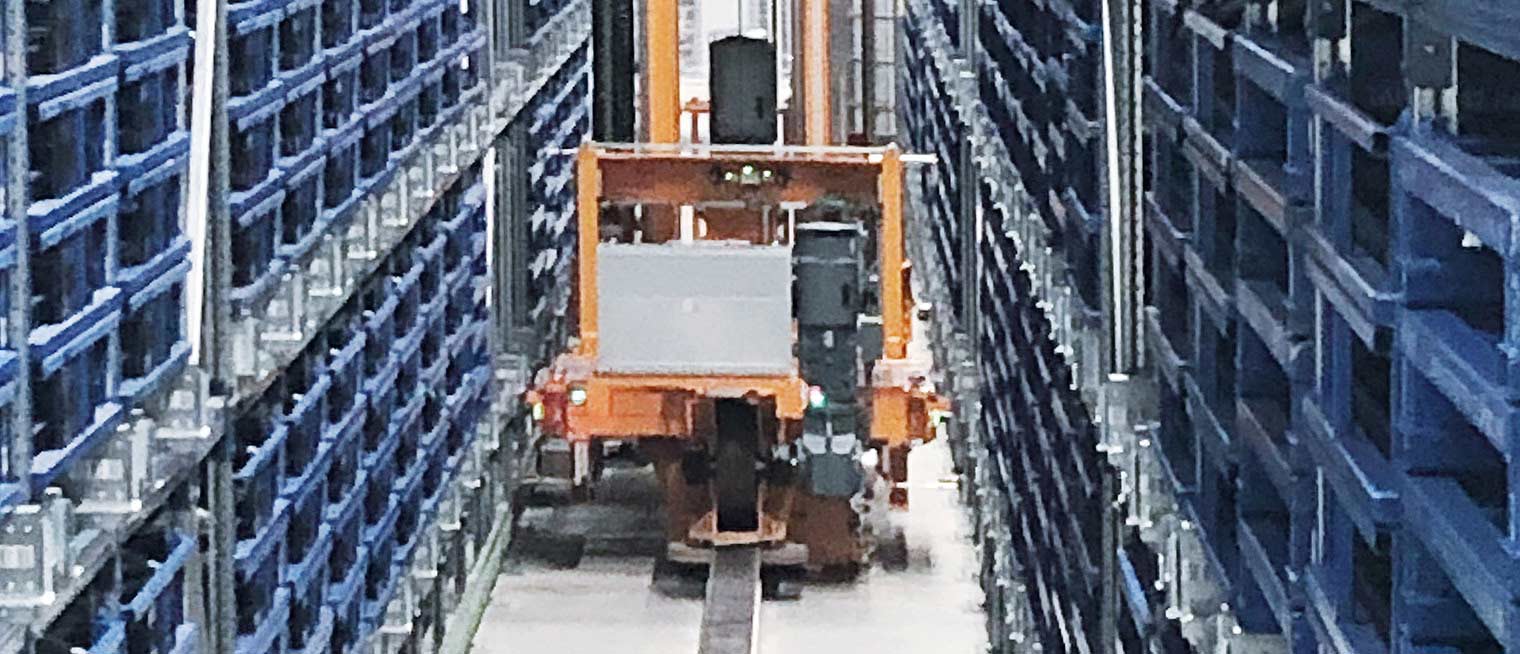

Schwerlastlager

Hohes Gewicht.

Wenig Platz.

Hohe Redundanz.

Die Aufgabe

Fördern

Lagern

An zwei Standorten sollen Batteriemodule bzw. Fahrzeugbatterien sowie Grundpaletten und Leergut gelagert werden können. Bei beiden Lagern sollen jeweils vorne und hinten Produkte aufgegeben und abgenommen werden können. Die Stapel-Gewichte reichen bis zu 2,5 Tonnen.

Die Lösung

Für eine hohe Redundanz werden beide Lager mit jeweils zwei Gassen ausgestattet. Ein langes und schmales Lager werden als einfach tiefe Konstruktion ausgeführt. Beide Regalbediengeräte sind mit Teleskopen ausgestattet. Das zweite Lager mit quadratischer Grundform wird mit zwei Regalgassen und mehrfach tiefen Regalen konzipiert. Der Hubschlitten auf dem Regalbediengerät ist mit einer Ladestation ausgestattet, so dass der Satellit kabellos in die Kanäle fahren kann. Beide Regalbediengerätetypen können Lasten bis zu 2,5 Tonnen transportieren.

Die Fakten

Kapazität: 500 Stapel/Tag

Traglast 2,5 Tonnen

Alztec Team:

4 MA Konstruktion

16 MA Montage, Inbetriebnahme

8 MA Elektrik, Steuerung

Anlagen Hauptkomponenten:

2 Regalgassen einfach tief

2 Regalbediengeräte mit Teleskop

2 Regalgassen mehrfach tief

2 Regalbediengeräte mit Satellit

2 Anlagensteuerung inklusive Visualisierung

2 Lagerverwaltungen

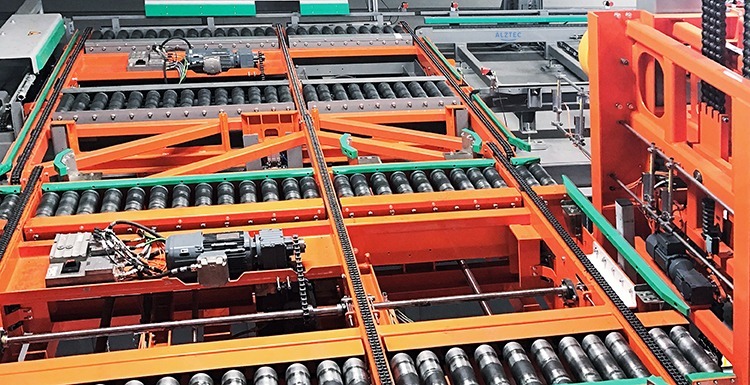

Beispiel

Automatisches

Lager

Kommissionierung im großen Stil.

Die Aufgabe

Fördern

Lagern

Handling

In einem Automobilwerk werden Kunststoffteile lackiert. Vorgabe vom Endkunden ist es die über 600 möglichen verschiedenen Teile (aus sortenreinen Behältern) in einer bestimmten Reihenfolge in Kommissionier (Kommi)-Behältern zur Verfügung zu stellen und dabei möglichst viele Behälter (sortenreine, leere und volle Kommi) zu lagern.

Die Lösung

Der am Wareneingang ankommende sortenreine Behälter wird vollautomatisch vermessen und mit einem Umsetzer auf ein Tablar platziert. Herausfordernd war es bei der Vielzahl der Behälter alle sicher zu greifen und so zu drehen, dass die Öffnung später dem Werker zugewandt ist. Das Tablar mit Produkt wird in den entsprechenden Lagerbereich im 1 Stock transportiert. Im EG erfolgt die Kommissionierung durch Mitarbeiter des Kunden. An 6 Stationen stellt der Stationsheber nach vorgegebener Reihenfolge die entsprechenden Behälter zur Verfügung. Die Mitarbeiter entnehmen Teile aus den nacheinander zur Verfügung gestellten Behältern und befüllen einen Kommi-Behälter. Jede der 6 Stationen hat ein eigenes Teilespektrum und geometrisch unterschiedliche Kommi-Behälter.

Die fertigen Kommi-Behälter werden von einem Doppelverteilerwagen abgeholt und über einen Heber und RBG wieder ins Lager rückgeführt. Dort warten die Kommi-Behälter auf den Abruf zur Montagelinie, dieser zugeführt, geleert und rückgeschleust.

Um die hohe Taktzeit abzudecken sind hier insgesamt 8 RBGs auf 3 je 150 m langen Fahrschienen im Einsatz.

Die Fakten

Kapazität: 250 Teile je Stunde

Alztec Team:

10 MA Konstruktion

20 MA Montage, Inbetriebnahme

8 MA Elektrik, Steuerung

Anlagen Hauptkomponenten:

3 Regalgassen mit

8 Regalbediengeräte mit Teleskop

9 Heber

1 Doppelverteilerwagen

5 Verteilerwägen

4 Umsetzer und Stapelmodule

230 Meter Förderstrecke

900 Tablare

48 Kommissionier-Tore

1 Anlagensteuerung / Visualisierung

1 Lagerverwaltungssystem

Beispiel

Dynamische

Kommissionierung

Just in sequence –

wenn jede Sekunde zählt –

an 424 Stellplätzen.

Die Aufgabe

Fördern

Lagern

Um die Produktionslinie eines Automobil Oberklasse-Herstellers mit den erforderlichen Teilen zu versorgen, wird eine vollautomatische Anlage benötigt, mit der die Werker an 424 variablen Stellplätzen stets die entsprechenden Komponenten zur Verfügung gestellt bekommen, um diese anschließend vorkommissionieren zu können.

Die Lösung

Alztec plant und liefert das gesamte Materialflusssystem, welches auf die Montagereihenfolge der Endmontagelinie abgestimmt ist. Eine der Hauptanforderungen stellen die Geschwindigkeit und die Zuverlässigkeit des Regalbediengeräts dar. Um den hohen Geschwindigkeitsanforderungen von 4,5 m/s bei einer Tragkraft von 1 Tonne gerecht zu werden, wird das Regalbediengerät eigens für diese Anwendung konstruiert. Um die benötigte Zuverlässigkeit zu gewährleisten, ist dieses mit redundanten Motoren ausgerüstet.

Die Fakten

Kapazität: 1.440 Stk./Tag

Alztec Team:

12 MA Konstruktion

16 MA Montage / Inbetriebnahme

6 MA Elektrik / Steuerungstechnik

Anlagen Hauptkomponenten:

6 Regalgassen

6 Regalbediengeräte

170 Meter Shuttle Hochförderstrecke

6 Shuttles

150 Meter Förderstrecke

1 Heber

2 Stapelmodule

1 Anlagensteuerung inklusive Visualisierung

1 Lagerverwaltungssystem

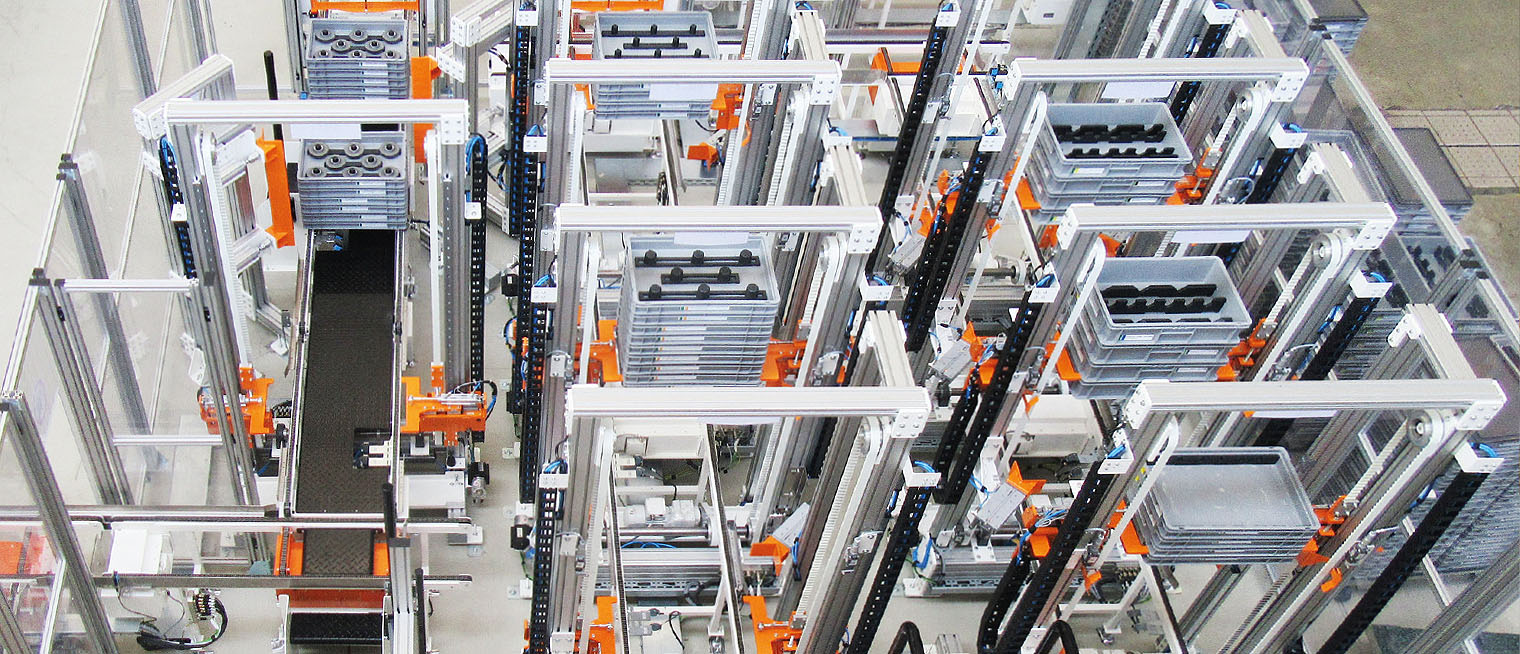

Beispiel

Automatisches

Lagersystem für

KLT-Behälter

Immer die richtigen

Teile am richtigen Ort.

Die Aufgabe

Fördern

Lagern

Handling

Zur Vorsequenzierung einer Fertigungslinie für die Getriebemontage sollte in einem Automobilwerk ein automatisches Lagersystem aufgebaut werden. Ziel ist eine vollautomatische Bereitstellung sowie Abholung durch den Routenzug.

Die Lösung

Neben den üblichen Anforderungen, die ein automatisches Lager erfüllen muss, ist hier die Herausforderung, ein Stapel-/Entstapelmodul zu entwickeln, welches vor der Einlagerung die ankommenden Stapel lagertechnisch optimiert und die von der Produktion vermischten vereinzelten KLT Behälter zu abholfähigen Stapeln sortiert. Dies sowie die nachträglichen Anbindungen einer zusätzlichen Regalgasse sowie zwei Roboterzellen zur Bestückung einer Waschmaschine werden von den Alztec Ingenieuren erfolgreich umgesetzt.

Die Fakten

Kapazität: 3.100 KLT/Tag

Alztec Team:

6 MA Konstruktion

12 MA Montage / Inbetriebnahme

4 MA Elektrik / Steuerungstechnik

Anlagen Hauptkomponenten:

4 Regalgassen

4 Regalbediengeräte

2 Roboter

14 Stapelmodule

8 Heber

1 Autom. Deckelhandling

250 Meter Förderstrecke

1 Anlagensteuerung inklusive Visualisierung

1 Materialflusssteuerung

Welche Aufgabe soll

bei Ihnen true werden?

Sprechen wir über Ihre Anforderung.

Rufen Sie an oder senden Sie eine Mail.